Van boom tot meubelstuk

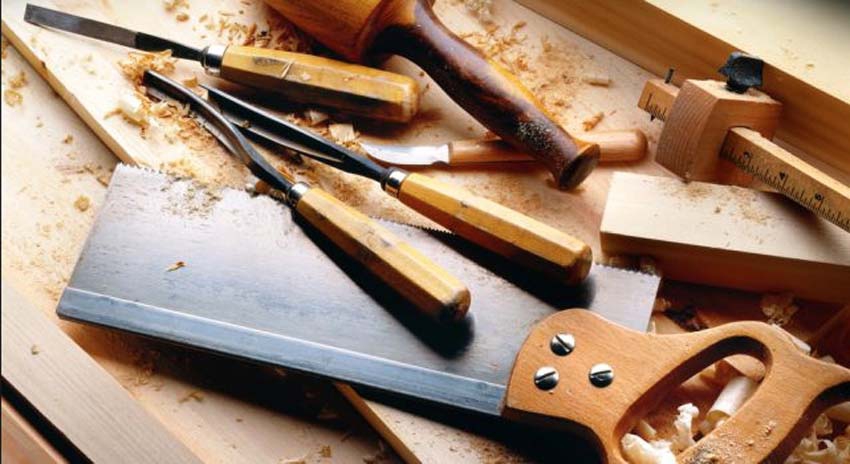

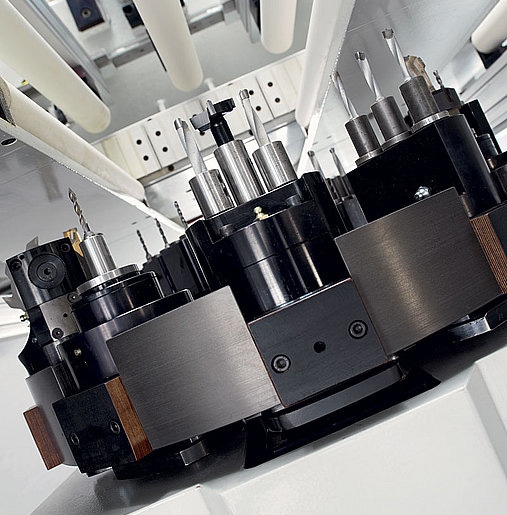

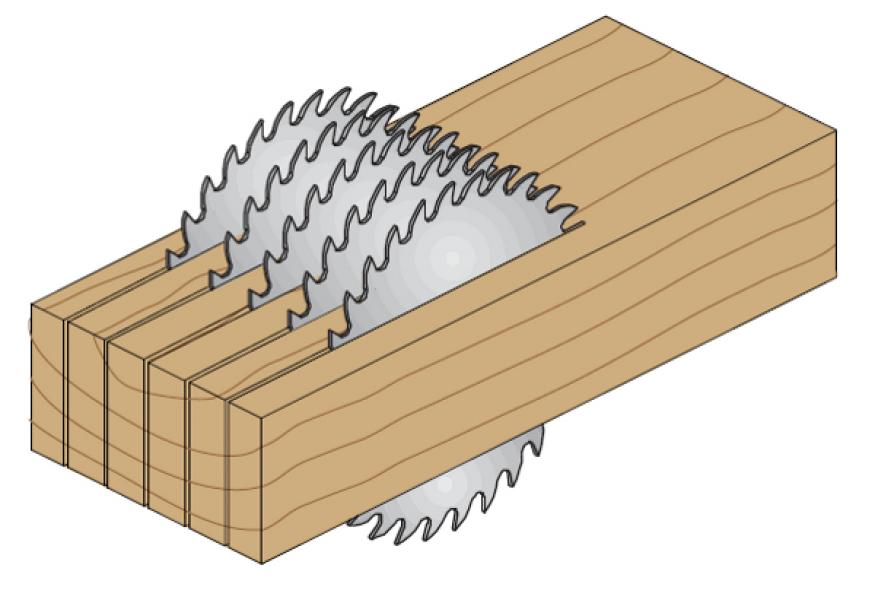

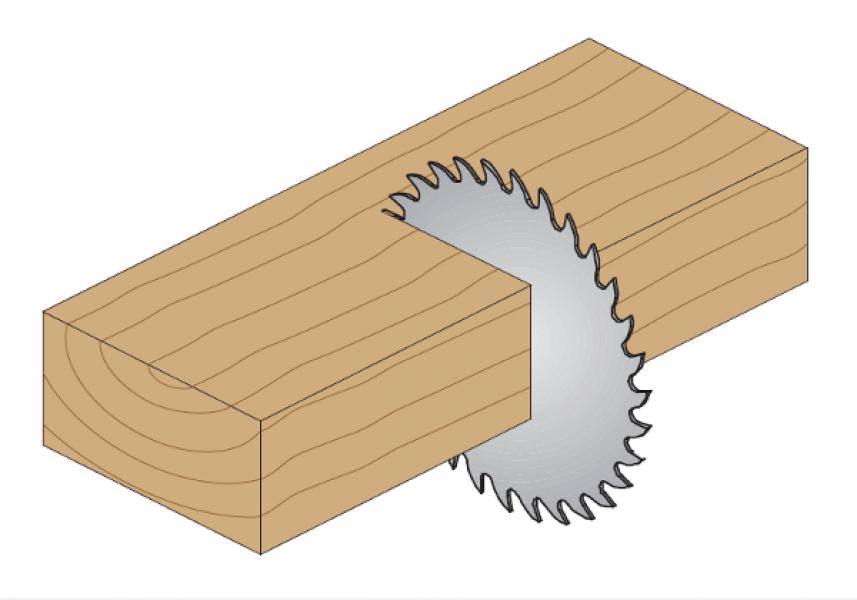

De boom, de geur, de vorm en de tekening van het hout. Daar houden wij van! Elke dag weer is het geweldig om het hout te bewerken tot een duurzaam meubelstuk. De werkplaatsen in onze modern geoutilleerde fabriek zijn plekken waar de geluiden van het gezaag, getimmer en geboor vermengt en omringd worden door de geur van houtbewerking. Hier kan je zien hoe een meubel stukje bij beetje uitgroeit van ontwerp tot compleet meubelstuk. Het afvalhout gooien we niet weg, maar gebruiken we in de grote houtkachel om onze gebouwen mee te verwarmen. Zo is het cirkeltje weer rond.

.jpg)

.jpg)